codols technology

Tecnologías que resuelven, marcas que responden

Sistemas de contención FPS

Aisladores, cabinas y sistemas pack-off que protegen tu producto y a tu equipo. Contención sin fugas para API y HPAPI.

Esterilización, descontaminación y lavado con LAST Technology

Soluciones para eliminar riesgos de contaminación en entornos GMP, con ciclos reproducibles, eficiencia energética y fácil integración.

Secadores al vacío y bombas de vacío Italvacuum

Secado uniforme de API y productos termosensibles en menos tiempo y manteniendo la integridad del principio activo.

Soluciones de micronización FPS

Sistemas de micronización para API y polvos farmacéuticos, con la precisión que exige un entorno GMP.

Tratamiento del agua BWT

Del agua potable al punto de uso: PW, WFI y vapor puro con calidad farmacéutica validada.

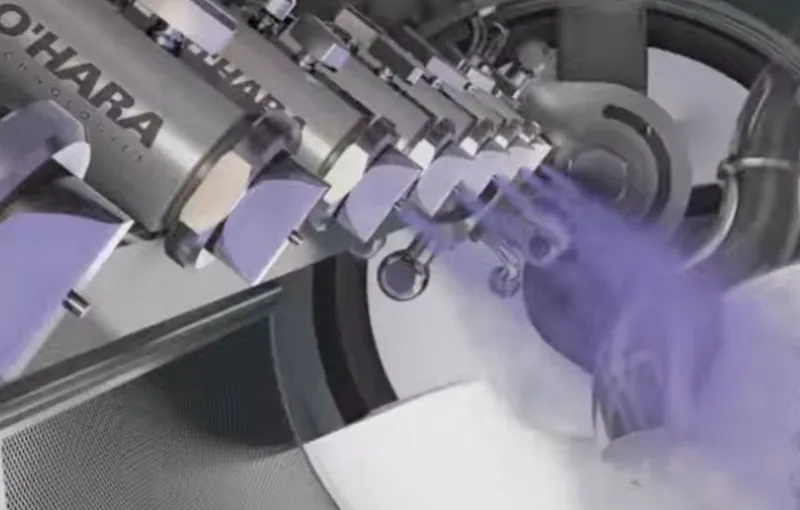

Tecnología de recubrimientos farmacéuticos O’Hara

Recubridoras en continuo y batch para comprimidos, desde micro-lotes de I+D hasta producción industrial a gran escala.

¿Tienes un proyecto en marcha?

Elige tecnología con criterio.

Si estás valorando opciones, déjanos ser esa alternativa que quizás no conocías… Pero que encaja.